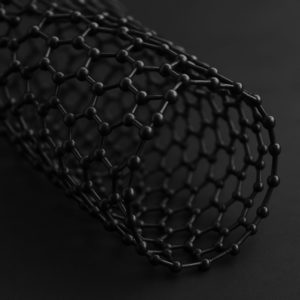

LES NANOTUBES DE CARBONE (NTC)

Les nanotubes de carbone (NTC) sont des nanostructures cylindriques composées d’atomes de carbone arrangés en une structure hexagonale. Ils se distinguent par leurs propriétés mécaniques, thermiques et électriques remarquables.

Histoire des nanotubes de carbone

Le concept des nanotubes de carbone a émergé à la fin du XXᵉ siècle, suite aux recherches fondamentales sur les filaments de carbone menées entre les années 1950 et 1970, qui suggéraient la possibilité de structures tubulaires en carbone. Cependant, ce n’est qu’en 1991 que Sumio Iijima, travaillant chez NEC au Japon, a officiellement découvert les nanotubes de carbone. En utilisant la microscopie électronique à haute résolution, il a mis en évidence leur forme cylindrique distinctive, marquant une étape cruciale dans le domaine de la nanotechnologie. Dès les années 2000, les avancées significatives dans les techniques de synthèse ont permis aux NTC de passer du statut de curiosité expérimentale à celui de matériau pratique, ouvrant la voie à leur utilisation dans divers secteurs industriels et de recherche. Aujourd’hui, les nanotubes de carbone sont devenus indispensables dans des domaines tels que l’aéronautique, l’électronique et l’ingénierie de précision, y compris dans des applications innovantes en horlogerie pour améliorer la performance et la durabilité.

Production des nanotubes de carbone

La production des NTC repose sur trois méthodes principales, chacune ayant ses avantages spécifiques et ses applications particulières.

La méthode la plus courante, la déposition chimique en phase vapeur (CVD), consiste à décomposer des gaz hydrocarbures comme le méthane à haute température sur des catalyseurs tels que le fer ou le nickel. Ce procédé permet aux atomes de carbone de s’auto-assembler en structures tubulaires, ce qui fait du CVD une option économique pour la production à grande échelle.

La méthode de décharge à l’arc, quant à elle, utilise un arc électrique de forte intensité entre des électrodes en graphite dans une atmosphère inerte, produisant des NTC de haute qualité. Cependant, sa faible échelle de production limite son utilisation pour les applications industrielles de masse.

Enfin, l’ablation laser consiste à vaporiser une cible de carbone à l’aide d’un laser dans un four. Les nanotubes se forment lorsque la vapeur se refroidit. Bien que cette technique produise des nanotubes de qualité exceptionnelle, son coût élevé la réserve à des applications spécialisées.

Usinage des nanotubes de carbone

Travailler avec les nanotubes de carbone pose plusieurs défis spécifiques nécessitant des techniques et des équipements spécialisés. L’intégration en composites est essentielle, car les NTC purs sont rarement utilisés. Ils renforcent généralement des matériaux (matrices) tels que les résines, les céramiques ou les métaux pour créer des composites. L’usinage précis de ces composites exige un contrôle rigoureux pour préserver l’intégrité des nanostructures. L’extrême dureté des NTC entraîne une usure accélérée des outils, ce qui impose l’utilisation d’outils recouverts de diamant ou munis d’embouts en carbure pour maintenir précision et efficacité.

De plus, bien que l’excellente conductivité thermique des NTC aide à dissiper la chaleur lors de l’usinage, une gestion thermique minutieuse est nécessaire pour éviter les déformations des matériaux adjacents.

Applications en horlogerie

L’usage des nanotubes tubes de carbone dans l’horlogerie reste à ce jour anecdotique ou purement expérimental. Des spiraux fabriqués en NTC ont brièvement été commercialisés en 2019. Les coûts élevés induits par les complexes processus de fabrication comparés aux éventuels avantages des NTC sur des matériaux traditionnels ou d’autres composites techniques moins onéreux justifient certainement le faible usage des NTC en horlogerie à ce jour.

Restrictions et limitations

Malgré leurs propriétés remarquables, les nanotubes de carbone présentent certaines limitations et considérations qui influencent leur utilisation. Plusieurs facteurs soulignent la nécessité de progresser encore dans la production et la mise en forme de NTC pour en maximiser les avantages tout en atténuant leurs inconvénients.

Le coût reste un obstacle majeur, car la production de NTC de haute qualité est coûteuse, ce qui limite leur utilisation principalement aux industries hi-tech ou de haute performance, comme l’aéronautique.

Par ailleurs, des préoccupations sanitaires émergent concernant les risques potentiels liés à l’inhalation ou à la manipulation des nanoparticules de NTC, rendant indispensable le respect strict des réglementations de sécurité pour les travailleurs lors des processus de production et d’usinage.

L’intégration des NTC dans des composants de précision à grande échelle reste un défi complexe et chronophage. Enfin, des problèmes de compatibilité des matériaux subsistent, les NTC pouvant réagir avec certaines substances, limitant potentiellement leur utilisation dans certaines formulations de composites.