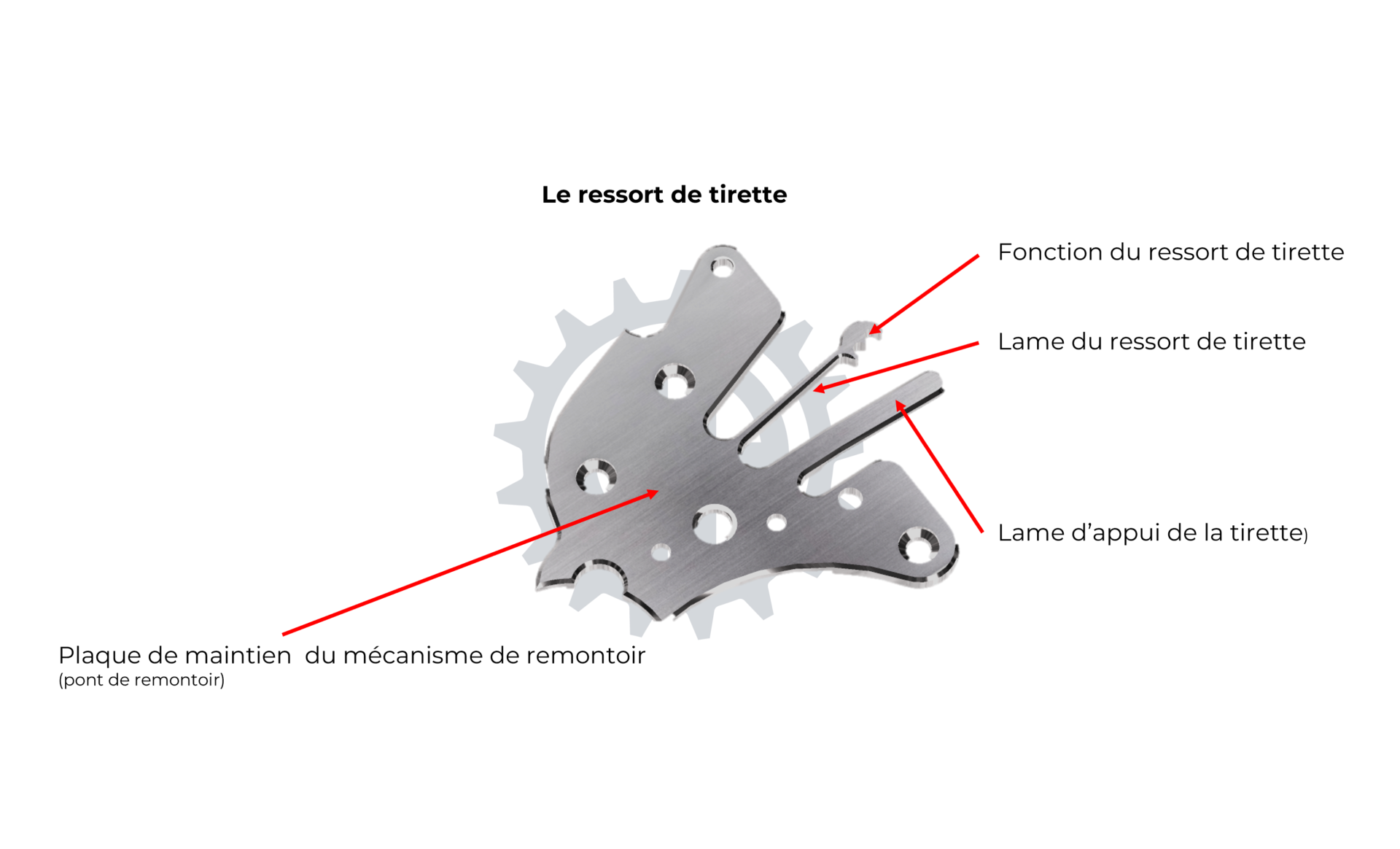

DER STELLHEBELNFEDER

Der Stellhebelnfeder gehört zu den Aufzug- und Zeiteinstellmechanismen. Sie ermöglicht die Definition der beiden Positionen (Aufzug und Zeiteinstellung) der Stellhebel und somit die Definition der beiden gleichen Positionen des Wippes und seines Laufs. In vielen Fällen wird Der Stellhebelnfeder aus der Halteplatte (Brücke) des Aufzugmechanismus herausgeschnitten.

Der Stellhebel und somit ihre Feder erscheinen 1847 mit der Erfindung des Aufzug mit Wippe von Antoine Le Coultre, bei dem die Wippe das zentrale Element ist. Durch Der Stellhebel betätigt ermöglicht die Wippe das Umschalten der Steuerung der Krone zwischen dem Aufzugmechanismus und dem Zeiteinstellmechanismus, zumindest.

Die wichtigsten Weiterentwicklungen von Le Coultres Erfindung bestanden darin, die mit der Krone einstellbaren Funktionen zu vervielfachen.

Der Uhrmacher beginnt die handwerkliche Herstellung der Stellhebelnfeder, indem er ihr Profil mit einer Spitze auf der Oberfläche einer Stahlplatte mit einer Dicke leicht über der des fertigen Teils eingraviert. Dann bohrt er die Löcher für die Schrauben und Füße. Anschließend schneidet er vorsichtig den Umriss der Feder mit einer Laubsäge aus. Die Seiten der Feder werden dann gefeilt, um die Feder auf ihre endgültige Dicke und Form zu bringen. Der Fersen- und Klingenbereich der Feder wird dann mit den üblichen Werkzeugen (Feilen, Schaber, Polieren) abgewinkelt und poliert. Diese Operationen sind aufgrund des manchmal komplexen Profils der Stellhebelnfeder (insbesondere wenn sie auch die Aufzug-Brücke bildet) besonders heikel. Gemäß den Handwerksregeln zieht der Handwerker dann die Linien der Flanken des Teils (Satinierung) und des winzigen Plateaus auf der Oberfläche der Feder heraus.

Die nachfolgenden Wärmebehandlungen und Bleichvorgänge sind aufgrund des komplexen Profils der Feder ebenfalls besonders heikel.

Um die Produktionskosten für ein Einzelstück oder eine kleine Serie von Komponenten zu optimieren, ist die Drahterosion hier besonders interessant. Die Implementierungskosten und die Bearbeitungszeit bleiben relativ niedrig und sind für kleine Produktionsvolumina geeignet. Darüber hinaus ermöglicht diese Technologie das Schneiden komplexer und dünner Profile, ohne mechanische Belastungen auf die Komponente während ihrer Herstellung auszuüben. Im Vergleich zur handwerklichen Methode bietet der Drahterosionsschnitt einen erheblichen Zeitgewinn mit positiven Auswirkungen auf die Dekorationsphasen. Das Ende des Herstellungs- und Dekorationsprozesses ähnelt der handwerklichen Methode oder dem erforderlichen Fertigkeitsniveau.

Eine Massenproduktion rechtfertigt die Investition in eine Stanzform (Schlagwerkzeug), um Stellhebelnfedern kostengünstig herzustellen, insbesondere wenn Der Stellhebelnfeder auch die Rolle der Aufzug-Brücke übernimmt und daher ein komplexes Profil aufweist. Der erweiterte Umriss des Profils wird dann direkt in ein Stahlband mit einer Dicke leicht über der des fertigen Teils von einer Stanzpresse gestanzt. Manuelle Schritte bleiben jedoch unverzichtbar. Der Stellhebelnfeder muss also auf ihre endgültigen Maße (Profil und Dicke) gebracht werden, wobei die gewünschten Oberflächenbehandlungen und Verzierungen (Satinierung, Abkanten usw.) vorgenommen werden müssen.