LE RESSORT DE BARILLET

Figure 1: Éclaté du barillet (organe moteur)

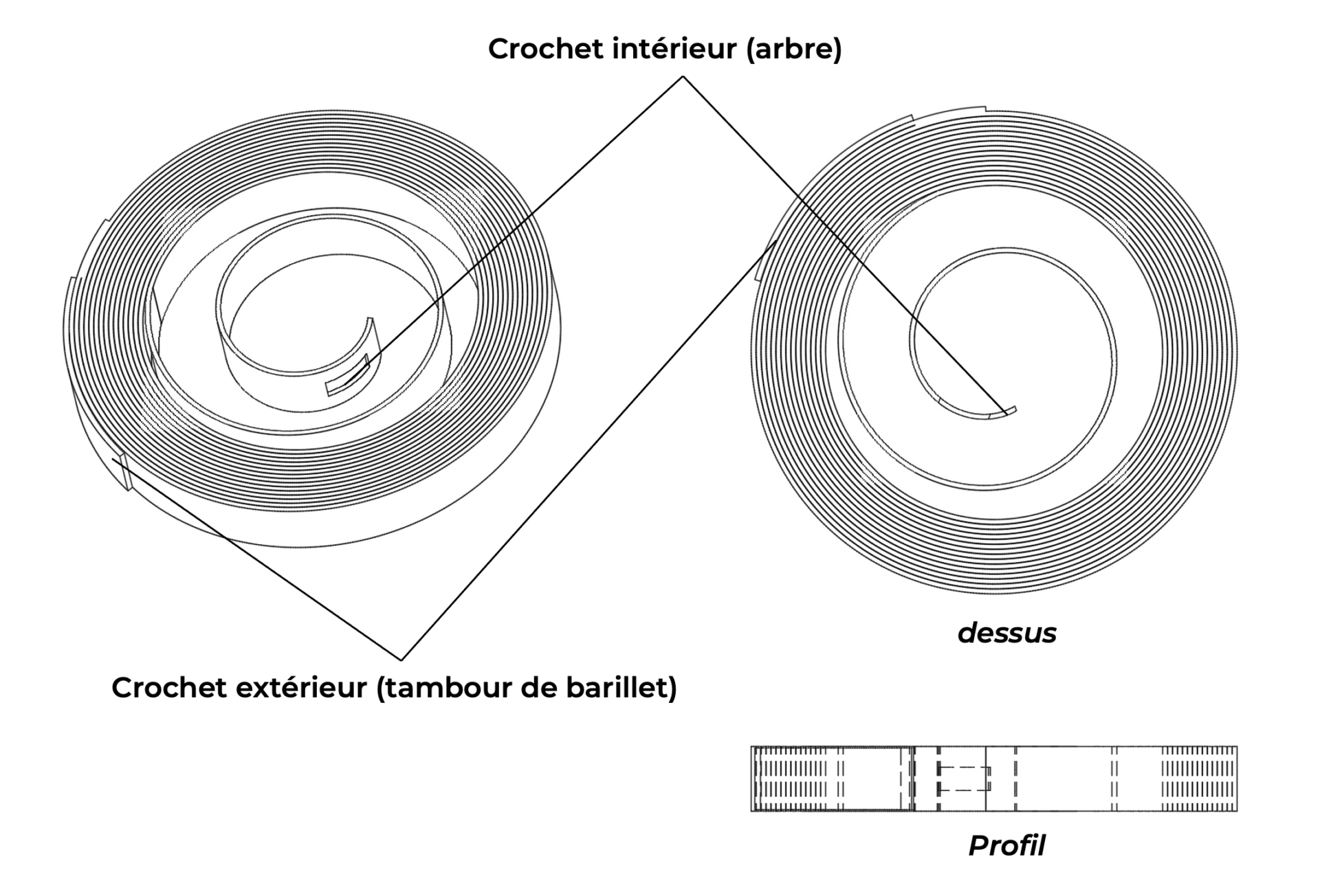

Figure 2: Plan d’un ressort de barillet (remontage manuel)

C’est le composant majeur du barillet, l’organe moteur de la montre. Il s’agit d’une longue lame d’acier de section rectangulaire s’enroulant en spirale autour de l’arbre de barillet, à l’intérieur du tambour de barillet. Une fois armé c’est le ressort de barillet qui entraine le tambour dans un mouvement rotatif et qui fournit ainsi toute l’énergie nécessaire au fonctionnement du mouvement. Détendu, sans la moindre contrainte, le ressort de barillet présente une forme en spirale régulière en son centre. Puis la courbe de cette spirale s’inverse sur l’extérieur du ressort. Cette forme particulière figée lors des traitements thermiques du ressort permet d’obtenir un couple aussi constant que possible tout au long de son développement. Tout au moins, d’obtenir des courbes d’armage aussi régulières et plates que possible.

L’extrémité intérieure du ressort de barillet comporte une ouverture rectangulaire qui permet de fixer le ressort au crochet de l’arbre de barillet. A l’extrémité extérieure de la lame, une section de ressort, à la courbure inversée est soudée à la dernière spire. Cette section soudée est appelée la bride. Elle permet d’accrocher l’extrémité extérieure du ressort au fraisage réalisé dans la paroi intérieure du tambour.

De la longueur du ressort de barillet dépend la réserve de marche de la montre.

De son épaisseur, dépend le couple qu’il développe et donc sa capacité à entrainer des mécanismes additionnels (calendriers, chronographes etc.)

La qualité d’un barillet dépend donc essentiellement de son ressort. Celui-ci devra avoir un rendement optimal (le moins de déperdition énergétique possible pour une réserve de marche accrue) et développer une force aussi constante que possible tout au long de son développement (précision de la marche). Des calculs pointus intégrant la nature de son alliage, ses dimensions et ses traitements thermiques permettent d’obtenir un barillet performant et adapté.

Si la fabrication du tambour, de son couvercle et de l’arbre de barillet ne présente pas de grande difficulté, la production des ressorts requiert des équipements et un savoir-faire très spécifiques. Leur production est systématiquement sous-traitée et seuls quelques fabricants se partagent ce marché. La fabrication des ressorts de barillet est ainsi exclusivement industrielle.

La fabrication d’un ressort de barillet se déroule selon les étapes suivantes.

Le laminage :

Cette opération permet transformer la section ronde du fil de base en section rectangulaire et de mener successivement la lame du ressort à sa hauteur et à son épaisseur finales dans des tolérances étant inférieures au demi-micron (< 0,0005mm).

Le découpage :

Une fois les opérations de laminage terminées le ressort est coupé à sa longueur totale et l’œillet permettant son accroche à l’arbre de barillet est étampé durant la même opération.

Parallèlement, la bride provenant du même lacet de matière est amincie et découpée à sa bonne longueur.

Le pliage :

Différentes étapes de pliage permettent de donner au ressort sa forme finale. On réalise ainsi le coquillon (premières spires intérieures de la lame permettant son accroche à l’arbre de barillet) puis le calandrage (enroulement en spiral de la longueur totale de la lame dans le sens contraire de son enroulement définitif à l’intérieur du tambour de barillet).

Les traitements thermiques :

Les traitements thermiques permettent de figer le ressort dans sa forme et de lui conférer l’ensemble de ses propriétés mécaniques (couple, élasticité).

Soudage de la bride :

La bride permet au ressort de s’accrocher à la paroi intérieure du tambour de barillet. Fabriquée en parallèle de la lame, la bride y est assemblée par une opération de soudage électrique par point.

Auto-lubrification du ressort :

Jadis, les horlogers graissaient les lames de ressort de barillet afin de minimiser les frottements lors du développement du ressort. Dès la moitié du 20ème siècle, des traitements de surfaces permettent d’obtenir de meilleurs résultats rendant toute lubrification du ressort inutile et même néfaste au bon développement du ressort. De nos jours, ce traitement de surface consiste à appliquer une fine pellicule de téflon à la lame du ressort par immersion dans un bain.

Estrapadage :

C’est l’ultime opération de fabrication. Elle consiste à enrouler la lame du ressort dans son sens de fonctionnement et de la tenir en précontrainte dans une bague en aluminium. Le ressort ainsi terminé pourra ensuite être logé directement dans le tambour de barillet.