ROUE DE COURONNE

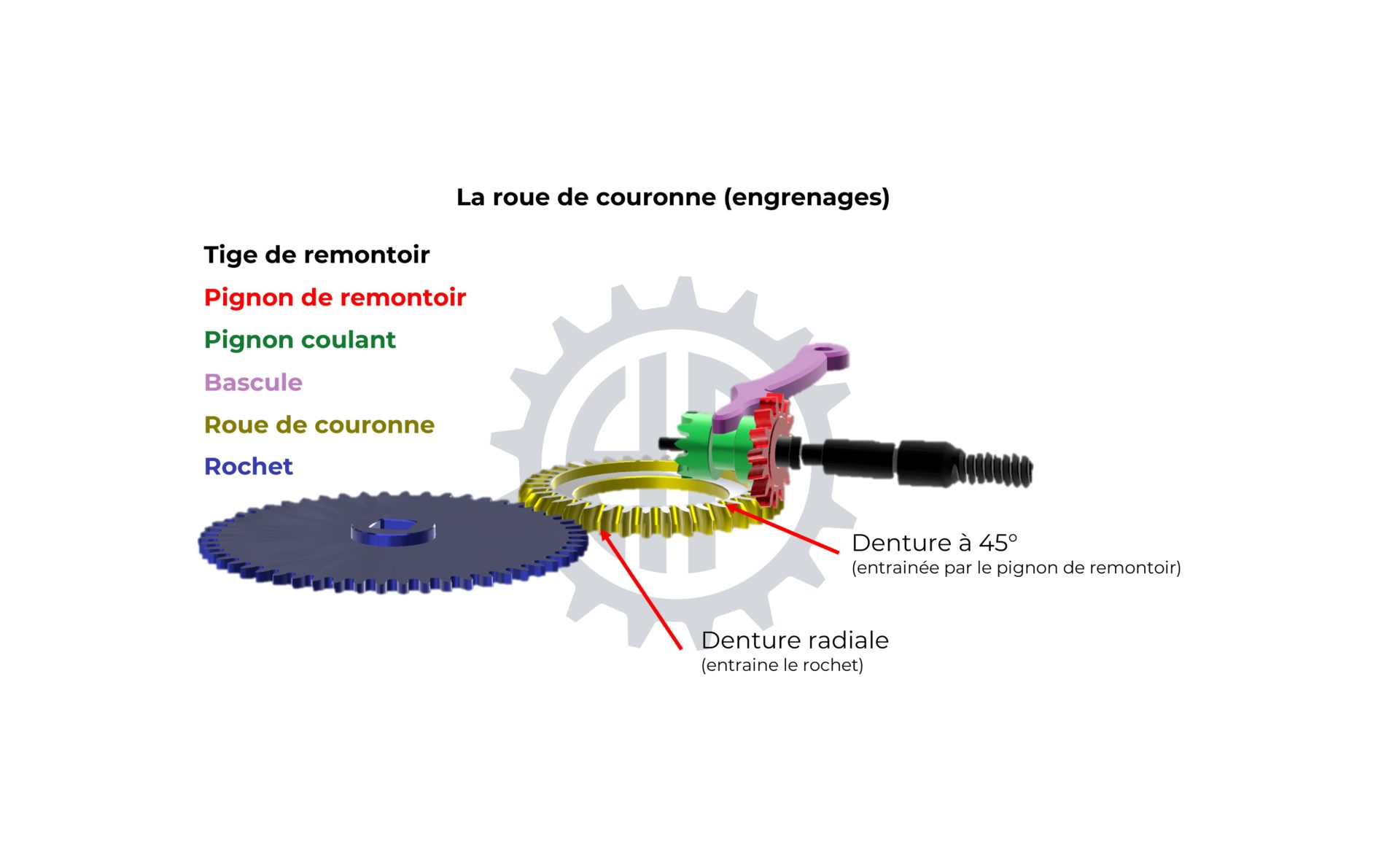

La roue de couronne est l’avant-dernier composant en mouvement du mécanisme de remontoir. Son rôle est de transmettre l’énergie du remontoir (tige de remontoir, pignon coulant et pignon de remontoir) au rochet qui armera le ressort de barillet. Le train d’engrenage du mécanisme de remontoir est démultiplicatif. Chaque élément tournant plus lentement que le précédent. Ce choix multiplie le nombre de tours de couronne (et de tige de remontoir) nécessaires à remonter complètement le ressort de barillet, mais il demande beaucoup moins de couple (de force) pour y parvenir. Le calcul de la démultiplication du rouage de remontoir est donc sujet à un subtil compromis (le remontage de la montre ne doit être ni trop long, ni trop difficile).

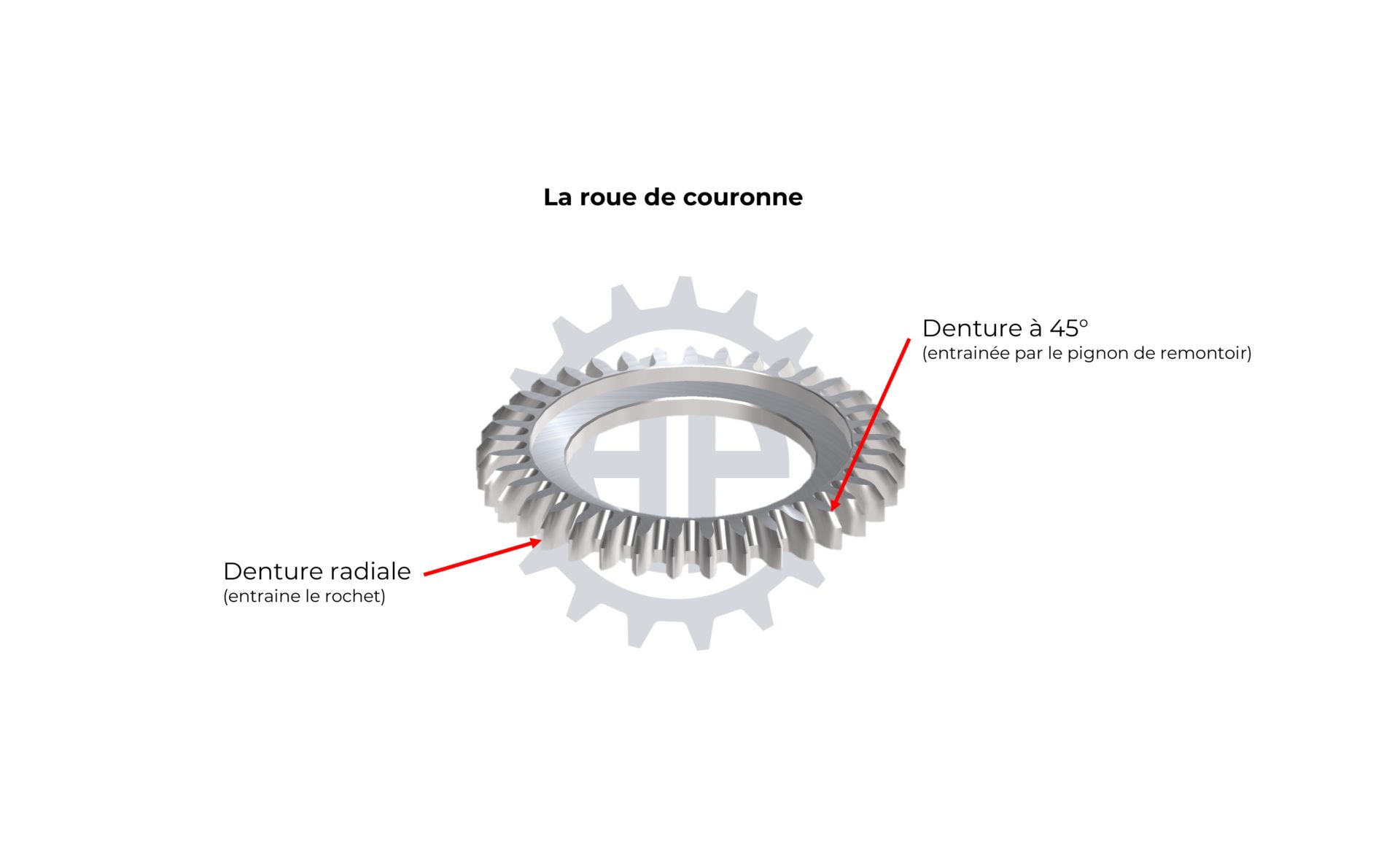

En plus de transmettre l’énergie au rochet la roue de couronne modifie le plan de l’engrenage. En effet l’axe du pignon de remontoir le positionne sur un plan vertical alors que la roue de couronne et le rochet évoluent sur un plan horizontal. Une double denture est donc taillée en périphérie de la roue de couronne : L’une sur le plan vertical (dessous la roue de couronne) engrènera avec le pignon de remontoir, la seconde, sur le plan horizontal (en périphérie de la roue de couronne) engrènera avec le rochet. C’est cette double denture « en couronne » qui lui vaut certainement son nom. Par les couples présents dans ce train d’engrenages, tous ses composants sont en acier. C’est le cas de la roue de couronne qui pivote sur un noyau d’aussi grand diamètre que possible. L’axe de rotation de la roue de couronne absorbe ainsi mieux les forces présentes et garanti un niveau de friction aussi faible durablement que possible.

L’apparition de la roue de couronne (implicitement son invention) est liée à l’invention du mécanisme de remontoir sans clé d’Adrien Philippe en 1842. Avant lui, d’autres horlogers avaient imaginé de tels mécanismes sans parvenir à suffisamment les miniaturiser pour les rendre acceptables pour une montre de poche de cette époque. La réussite d’un tel mécanisme résidait donc davantage dans sa miniaturisation que dans son principe mécanique. La solution d’Adrien Philippe, toujours en vigueur de nos jours, consiste donc à répartir le mécanisme sur un axe vertical (pignon coulant et pignon de remontoir) et un axe horizontal (roue de couronne, rochet). La roue de couronne et sa double denture constitue ainsi et en quelque sorte, la clé de voute de la conception des mécanismes de remontoir depuis leur invention.

Exclusivement fabriquée en acier, la roue de couronne est relativement facile à fabriquer. Selon la méthode artisanale, un tour muni d’un plateau diviseur permet d’en réaliser toutes les étapes. Les étapes de tournages sont les premières. La double denture de la roue de couronne et son pivotement sur son noyau les rends nombreux et demandent un bon niveau de précision. On taille de préférence les deux dentures successivement sur le même tour sans reprise afin de garantir la concentricité de l’ensemble (tournages et dentures). Ces opérations sont réalisées avec des fraises spécifiques et un plateau diviseur montés sur le tour. Une fois tronçonné de sa barre, la roue de couronne peut être mise d’épaisseur afin d’ajuster son pivotement et ses jeux de hauteur. Traitements thermique et décoration (généralement un soleillage) termineront les étapes de fabrication selon la méthode artisanale.

Comme pour la plupart des composants de forme circulaire et de petit diamètre, la décolleteuse est le meilleur (l’unique) moyen de produire des roues de couronne selon la méthode industrielle. Toutes les opérations d’usinage (tournage, fraisage, taillage) peuvent être réalisées en un cycle, rapide et ne présentant pas de difficulté particulière. Comme toujours à l’échelle industrielle, les finitions et la décoration se feront à la main ou industriellement selon le niveau de finitions requis et la gamme de la montre.