DIE RAQUETTE

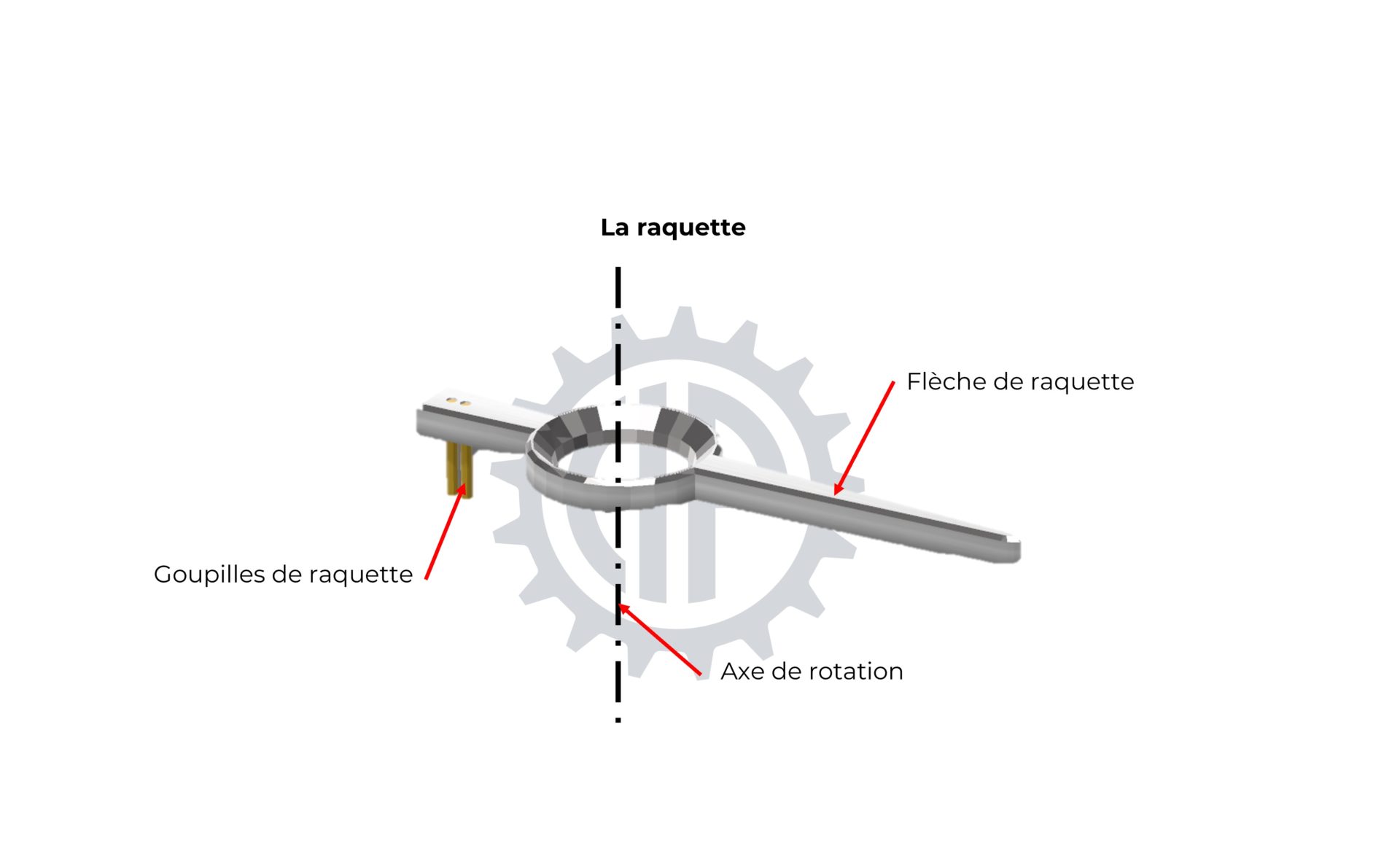

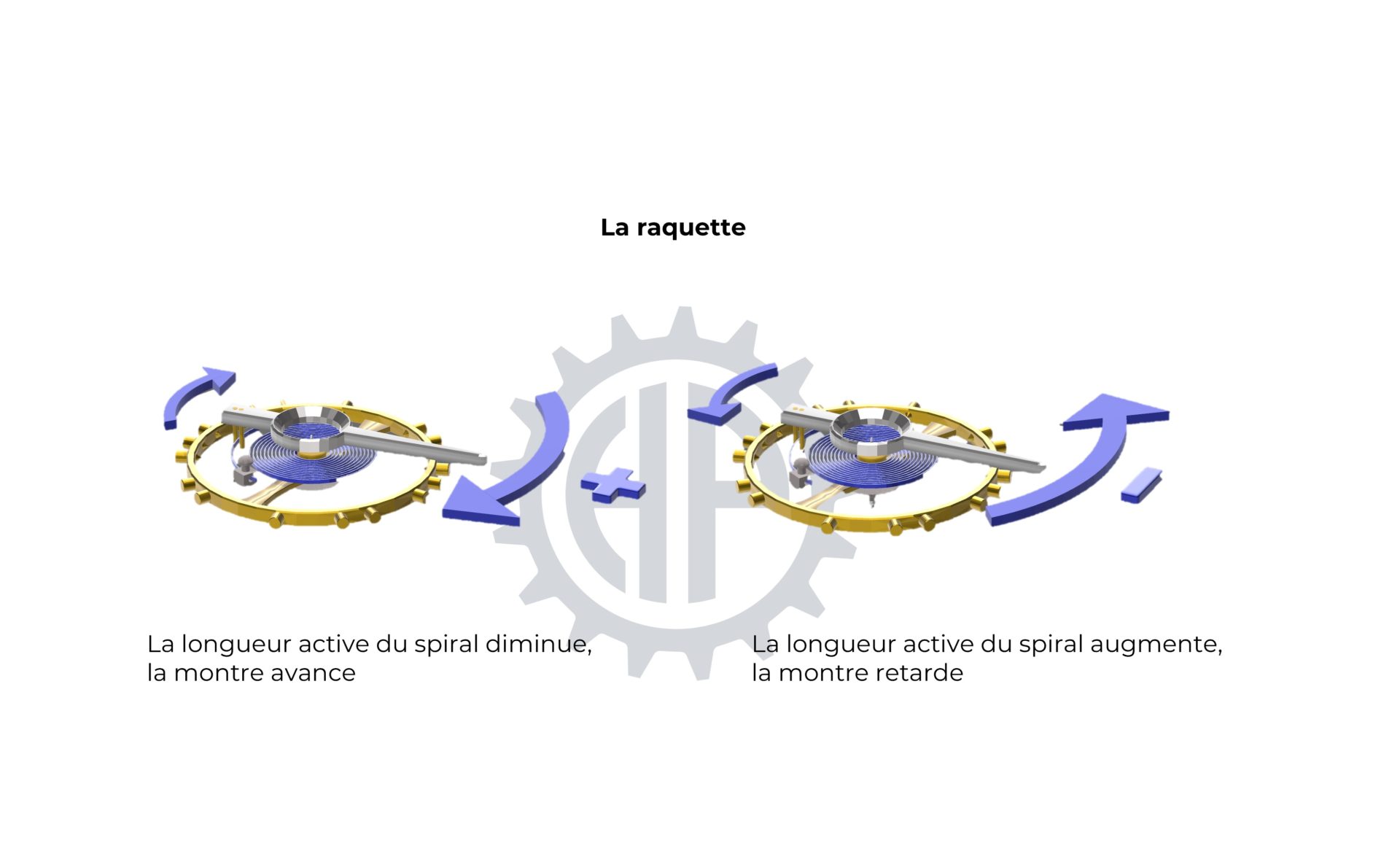

Die Raquette ist in der Regel aus Stahl. Sie dient dazu, den Gang der Uhr (Vorlauf und Rücklauf) zu korrigieren, indem die aktive Länge der Unruhspirale verändert wird. Wie oft in der Uhrmacherkunst, leitet sich ihr Name einfach von ihrer Form ab. Ihr großer Kreis dient als Drehpunkt um ihren Kern. Das Ganze ist konzentrisch zur Unruhachse und befindet sich oben auf der Unruhbrücke. Ihr längster Arm wird als Raquettenpfeil bezeichnet. Unter ihrem kürzeren Arm, gegenüber dem Pfeil, sind zwei Stifte aus Messing eingepresst, die die Raquettenfeder bilden. Die äußere Windung der Spirale (Flachspirale) verläuft zwischen den beiden Stiften der Raquettenfeder und stützt sich auf den inneren Stift, wenn die Spirale zusammengezogen ist, und auf den äußeren Stift, wenn die Spirale in Ausdehnung ist. Die Position der Raquettenfeder bestimmt daher die aktive Länge der Spirale. Durch Bewegen des Raquettenpfeils erhöht oder verringert man die aktive Länge der Spirale und korrigiert damit effektiv die Einstellung der Uhr (Vorlauf – Rücklauf). Spiralen, die nicht flach sind (terminale Kurven, zylindrisch, sphärisch usw.), erlauben nicht die Verwendung einer Raquette. Darüber hinaus ermöglichen es die heute immer häufiger vorkommenden Unruhen mit variabler Trägheit, vollständig auf eine Raquette zu verzichten.

Die ersten Komponenten, die mit dem heute als „die Rückervorrichtung“ bezeichneten Gesamtsystem verbunden werden können, erscheinen logischerweise mit der Erfindung der Unruhspirale als Regulator durch Christian Huygens im Jahr 1675. Dennoch hatten die ersten so regulierten Uhren nicht wirklich eine Raquette. Es scheint, dass das Erscheinen der ersten Raquette auf John Harrison und seinem berühmten Chronometer H4 im Jahr 1759 zurückzuführen ist. Harrisons Konzept der Raquette soll keine durchschnittliche Korrektur der Einstellung ermöglichen, indem statisch die aktive Länge der Spirale verändert wird, wie es heutzutage der Fall ist. Harrison, der sich bereits der Einflüsse von Temperaturschwankungen bewusst war, entwarf und platzierte die Raquette seines H4, um die thermischen Ausdehnungen und Kontraktionen der Spirale auszugleichen. Um dies zu erreichen, nutzt er seine Arbeiten an bimetallischen Konstruktionen (die ihm bereits die Erfindung der bimetallischen thermokompensierten Unruh beschert haben). Die Raquette besteht aus einem doppelten Blatt, das aus zwei verschiedenen Metallen besteht. Durch ihre Kombination neigt die Raquette nach links, wenn die Temperaturen fallen, und nach rechts, wenn sie steigen. Da die Bewegungen der Raquette denjenigen der Spirale entgegengesetzt sind (Ausdehnung – Kontraktion), korrigiert die Raquette die aktive Länge der Spirale bei Temperaturschwankungen. Dieses System, das sehr schwer zu beherrschen ist, wird keinen großen Aufschwung erleben und wird schnell an Bedeutung verlieren, wenn die Beherrschung der Materialien und der Einstellungstheorien fortschreitet. Die Raquette ist jedoch in den meisten Uhren seitdem und bis heute vorhanden, aber in ihrer Rolle als statische Anpassung der Uhr (Korrektur der aktiven Länge der Spirale).

Der Uhrmacher beginnt die handwerkliche Herstellung der Raquette, indem er den Mittelpunkt ihrer Drehachse an der Oberfläche einer Stahlplatte mit einer leicht höheren Dicke als das fertige Bauteil markiert und durchbohrt. Anschließend graviert er den Umriss des Raquetteprofils mit einem Anreißstift und konzentriert sich dabei auf den Drehpunkt. Dann schneidet er vorsichtig den Umriss der Raquette mit einer Bügelsäge aus. Die Seiten des Teils werden dann gefeilt, um die Raquette auf ihre endgültige Dicke und Form zu bringen. Die Raquette wird dann mit den üblichen Werkzeugen (Feilen, Schleifsteine, Polieren) abgewinkelt und poliert. In der Regel wird in ihrer Mitte eine große Nut poliert. Gemäß den Regeln des Handwerks zieht der Handwerker dann die Linien der Seitenteile der Raquette (Satinierung) und des winzigen Flachstücks, das auf der Oberfläche der Raquette verbleibt, heraus. Dadurch kalibriert er auch die Dicke der Raquette, um ihre Reibung mit dem Raquettenkern zu regulieren. Diese Reibung muss leicht genug sein, um eine präzise Änderung der Position der Raquette zu ermöglichen, und gleichzeitig stark genug, um unerwünschte Entgleisungen, insbesondere bei Stößen, zu vermeiden.

Um die Produktionskosten für ein Einzelstück oder eine kleine Serie von Komponenten zu optimieren, ist die Drahterosion hier besonders interessant. Die Herstellungskosten und die Bearbeitungszeit bleiben relativ niedrig und sind für kleine Produktionsmengen geeignet. Darüber hinaus ermöglicht diese Technologie das Schneiden von komplexen und dünnen Profilen, ohne während der Herstellung mechanischen Stress auf das Bauteil auszuüben. Im Vergleich zur handwerklichen Methode bietet das Drahterosionsschneiden eine erhebliche Zeitersparnis mit positiven Auswirkungen auf die Veredelungsschritte. Das Ende des Herstellungs- und Veredelungsprozesses ähnelt der handwerklichen Methode oder dem erforderlichen Fertigkeitsniveau.

Eine Großserienproduktion rechtfertigt die Investition in eine Matrize (Prägewerkzeug), um Raquetten optimal zu produzieren. Der erweiterte Umriss des Profils wird dabei direkt in ein Band aus Stahl mit einer leicht höheren Dicke als das fertige Bauteil gestanzt, indem eine Presse zum Prägen verwendet wird. Dennoch bleiben manuelle Schritte unerlässlich. Die Raquette muss somit auf ihre Endmaße (Profil und Dicke) gebracht werden, während gleichzeitig die gewünschten Veredelungen und Dekorationen (Satinierung, Abwinkeln, Polieren usw.) angebracht werden.