L’AXE DE BALANCIER

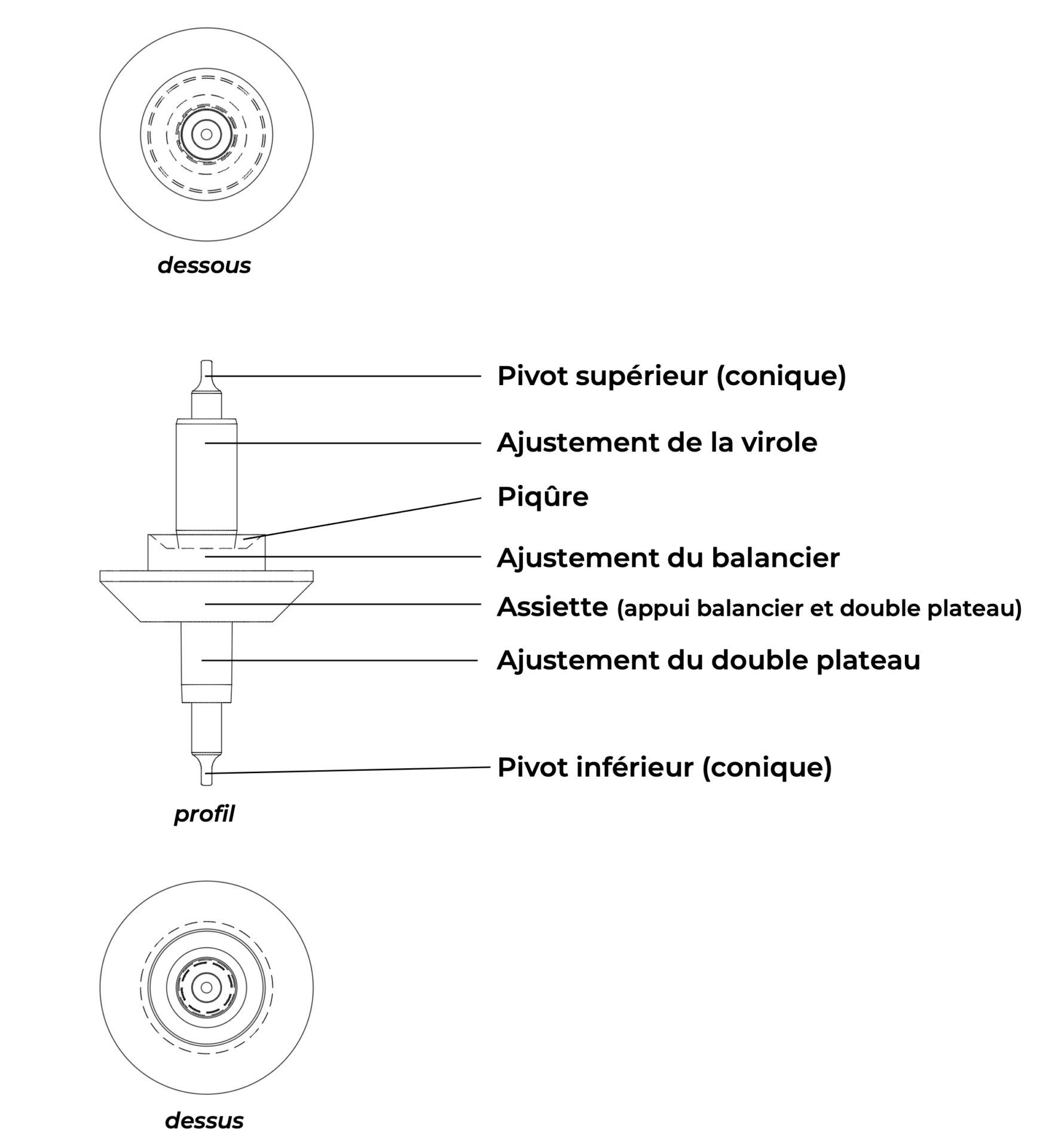

Il s’agit d’un axe pivoté en acier qui porte l’ensemble des composants de l’organe régulateur auquel il appartient ainsi que le dernier élément de l’organe de distribution qu’est le double plateau. Le balancier y est riveté sur la partie supérieure. Au-dessus de lui, un ajustement cylindrique reçoit la virole qui y est chassée et assure la liaison entre l’axe de balancier et le spiral. Enfin, le double plateau est chassé sur la partie inférieure de l’axe.

Afin de ne pas perturber la période des oscillations du balancier et de limiter au maximum les frottements de ses paliers, les pivots de l’axe de balancier sont coniques et d’un très petit diamètre (généralement compris entre 0,06 et 0,12mm).

Jadis, la casse d’un pivot de l’axe balancier était courante lors d’un choc. Leur faible diamètre et la grande inertie du balancier en était la cause. Les paliers antichoc modernes ont apporté une solution fiable à ce problème rendant anecdotique la casse d’un pivot.

On connait l’influence néfaste des champs magnétiques sur l’organe régulateur. De nombreuses solutions ont déjà permis de minimiser ce problème. Les technologies d’électroformage (UV-LIGA) et de gravure ionique réactive profonde (DRIE) ont permis de fabriquer des composants de l’échappement et de l’organe régulateur en matériaux non-magnétiques (nickel-phosphore, silicium etc.). Toutefois, ces technologies et ces matériaux ne permettent pas de fabriquer un axe balancier ou d’obtenir les propriétés nécessaires à son bon fonctionnement (solidité, dureté, coefficient de frottement etc.). Une technologie très récente permet aujourd’hui de fabriquer des axes de balancier amagnétiques en céramique et d’usiner ceux-ci précisément et en série à l’aide de la technologie femto-laser (laser pulsé).

Par les très faibles dimensions d’un axe de balancier, sa fabrication artisanale requiert une grande expérience de tournage et de pivotage. En revanche, elle n’exige pas beaucoup de matériel. Un tour d’établi et un tour à pivoter suffisent à sa fabrication. Après avoir tourné et bruni (écroui) les différents diamètres de l’axe, on réalise une piqûre à l’aide d’un burin fin au-dessus de l’ajustement du balancier. Cette piqûre permet ultérieurement de river le balancier sur l’axe (voir notre vidéo sur le réglage). Une fois les pivots tournés, ils sont roulés sur le tour à pivoter. Le roulage est un écrouissage. Il ne s’agit alors plus d’usiner la matière, mais d’écraser, de compresser la surface de celle-ci. Cette opération permet d’amener le pivot à sa dimension finale avec précision mais aussi d’augmenter sa dureté afin d’en améliorer la solidité et la résistance à l’usure et, enfin, de réduire la rugosité de la matière et donc de réduire son coefficient de frottement.

A l’échelle industrielle, les axes de balanciers sont produits en décolletage. Les faibles dimensions de l’axe de balancier requièrent un bon réglage de la machine, mais le tournage d’un axe de balancier selon cette méthode est rapide et ne pose pas de difficultés particulières. Les pivots peuvent être ensuite roulés à l’aide d’une machine dédiées à cette tâche. La plupart des machines à rouler ne sont pas automatisées et nécessitent l’intervention d’un technicien pour chaque axe à rouler. Toutefois, elle permet de gagner énormément de temps par rapport à la méthode artisanale et est plus appropriées aux productions de série (répétabilité, respect des tolérances etc.).

Apparue en 2025, cette méthode permet de produire des axes de balancier amagnétiques en céramique. Les brevets qui protègent le processus fabrication ne nous permettent hélas pas à ce jour d’en détailler les étapes. Le principe est cependant de former un ébauche en céramique par frittage et d’usiner celui-ci à l’aide d’un femto-laser (laser pulsé).