LA ROUE D’ÉCHAPPEMENT

Les premiers échappements apparaissent en Chine au 8ème siècle déjà. Ils ne cesseront d’évoluer, de connaitre une multitude de diversité et d’être le fruit permanent de recherches et d’études visant à en améliorer les performances. L’ancre est inventée en 1657 par Robert Hooke. Il ne régule alors que des horloges et se généralise, pour sa précision et sa faible consommation d’énergie. L’un des plus grands défis qu’auront eu les horlogers du 18ème siècle fut de trouver des types d’échappement capables de fonctionner dans une montre portée, en subissant un minimum d’influences dues aux positions de la montre et aux chocs.

Les horlogers anglais furent les plus inventifs et les plus prolifiques en termes d’échappement. C’est encore à l’un d’eux, Thomas Mudge, que l’on doit l’invention de …l’échappement à ancre suisse. Cet échappement à été produit dès lors pour des montres de haut de gamme avant de se généraliser et de s’imposer définitivement entre la fin du 19ème siècle et le début du 20ème siècle. L’industrialisation permettant d’en améliorer la précision et d’en diminuer les coûts de fabrication. Le progrès des calculs d’échappement et les performances des outils et des machines, permettent, à la fin des années soixante d’augmenter le nombre de dents de la roue d’échappement et d’atteindre ainsi des fréquences de réglages plus élevées (jusqu’à 5Hz). La dernière et l’une des plus significative évolution est arrivée au tout début du 21ème siècle avec l’application horlogère du silicium produit par procédé photo-lithographique. Les avantages de cette méthode industrielle sont nombreux : Les roues d’échappement ne nécessitent plus de fraises couteuses pour le taillage des dentures, le matériau peut être allégé au maximum et est amagnétique.

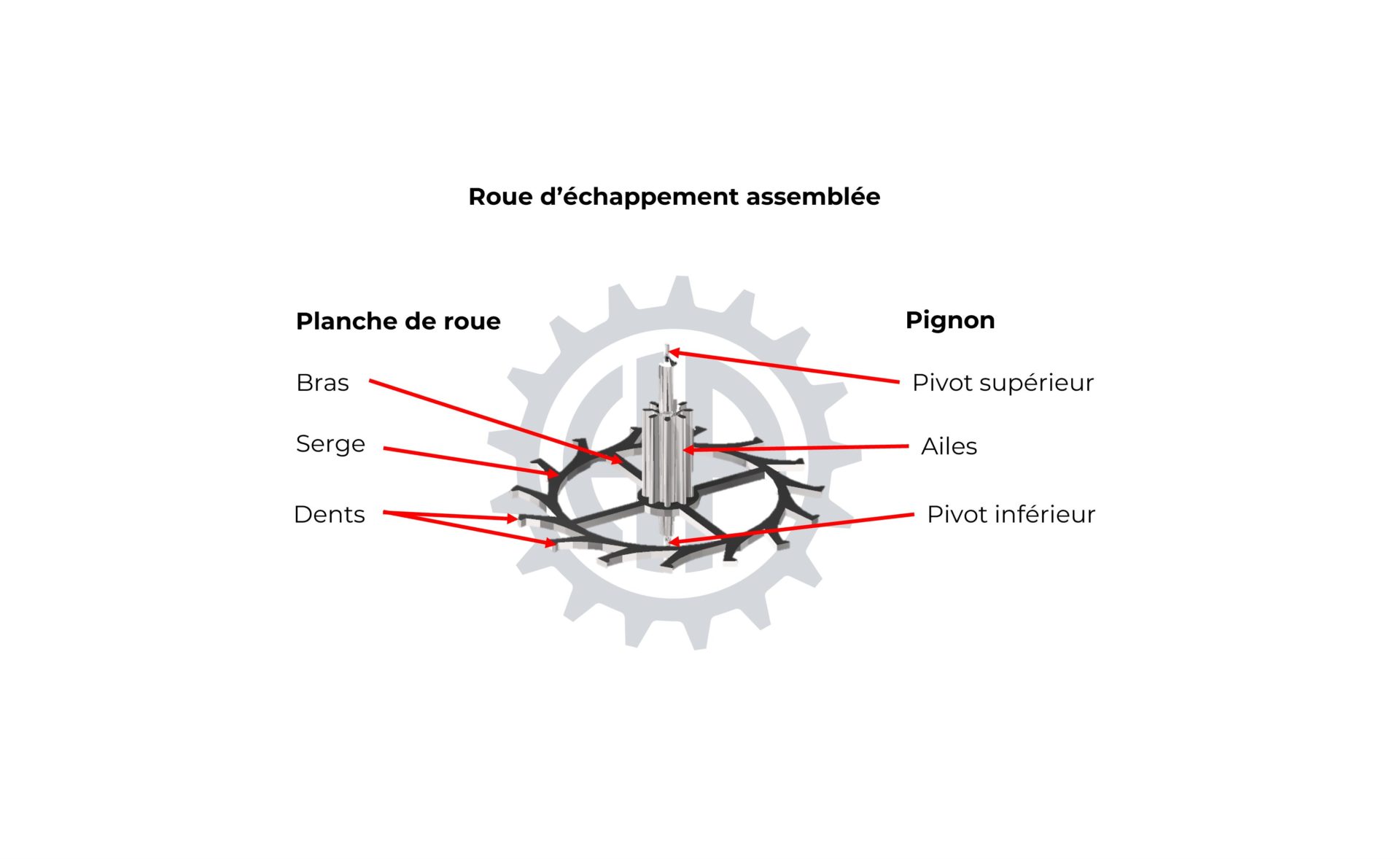

Selon le type d’échappement, différents matériaux pourront être utilisés pour la fabrication de la planche de la roue d’échappement et les opérations de fabrication pourront différer selon les cas. Dans le cas d’un échappement à ancre suisse, la roue d’échappement sera généralement en acier. L’artisan procédera selon la même méthode que pour une planche de roue traditionnelle. Le taillage de la denture, demande cependant l’usage de fraises différentes généralement au nombre de quatre. Il pourra être réalisé à l’aide d’une machine à tailler les engrenages ou d’un tour doté d’un plateau diviseur. Le coût des fraises et les nombreuses opérations nécessaires à sa fabrication font de la roue d’échappement un mobile particulièrement onéreux à fabriquer. Traditionnellement, les faces de la roue d’échappement sont polies. Cette terminaison permet d’éviter que l’huile limitant la friction entre la denture de la roue d’échappement et les palettes de l’ancre ne glisse sur les plats de la roue. Un traitement de surface de la roue appelé épilamage permet également de contenir l’huile dans la denture sans qu’elle n’échappe sur les surfaces de la planche.

Industriellement, la roue d’échappement est tournée et usinée à l’aide d’une décolleteuse qui peut également fraiser les bras de la planche. Le taillage de la denture se fait sur une machine à tailler et nécessite, dans ce cas également, l’usage de plusieurs fraises et autant d’opérations de taillage.

La matière (le silicium) et le procédé de fabrication décrit ici sont identiques à ceux utilisés pour la fabrication des circuits intégrés dont ils sont une application. Apparue dans l’horlogerie au tout début du 21ème siècle, cette méthode offre de nombreux avantages.

Le principe est de découper (graver) une plaque de silicium d’une épaisseur donnée (généralement celle du composant terminé) par procédé photo-lithographique. Cette méthode permet de réaliser les profils les plus complexes avec une précision atteignant le micron. Selon la taille des composants à réaliser, plusieurs centaines de pièces peuvent être réalisées simultanément sur la même plaque de substrat. Les profils les plus complexes peuvent être obtenus sans l’inconvénient des rayons d’un outil de fraisage ou même du fil d’une machine à électroérosion. Ce procédé n’exerçant aucune contrainte mécanique, il est possible de réaliser des composants très fins (ressorts etc.) ou de les ajourer pour en limiter le poids ce qui est particulièrement bénéfique s’agissant de la roue d’échappement. Le silicium est un matériau qui présente une dureté supérieure aux aciers, un excellent module d’élasticité et qui est amagnétique. Les progrès de cette technologie et son succès la rendent toujours plus attractive en termes de coûts de production et tends à se généraliser pour la fabrication de nombreux composants (notamment pour l’échappement et l’organe régulateur).