LE COL DE CYGNE

Vidéo: La décoration d’un col de cygne

Vidéo: La décoration d’un col de cygne

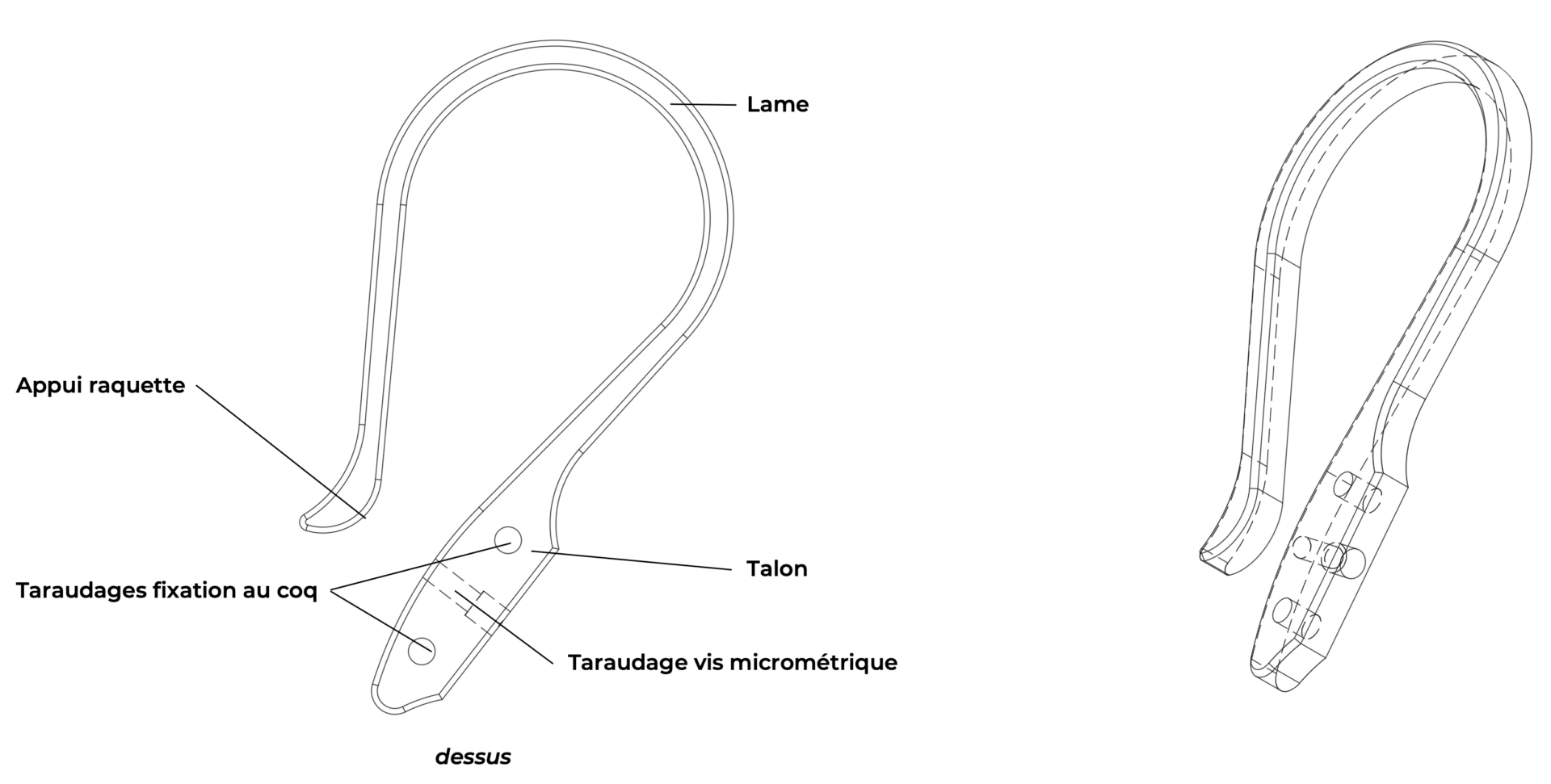

Figure 1: Plan d’un col de cygne

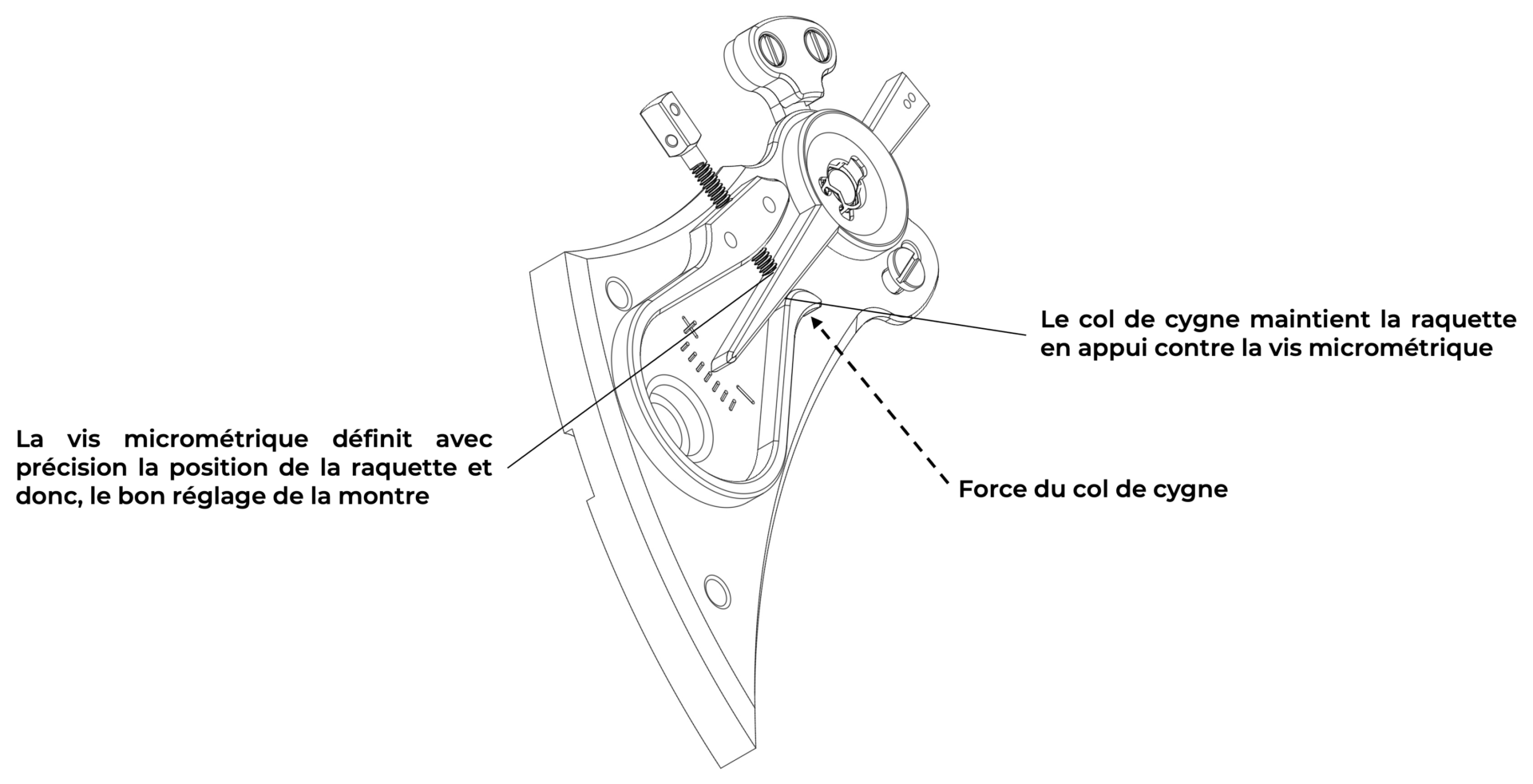

Figure 2: Col de cygne assemblé (interaction raquette et vis micrométrique)

Le col de cygne est un élégant ressort en acier exclusivement réservé à des montres équipées d’un spiral plat et d’un certain niveau de gamme. Son nom lui est dû à sa forme particulière. Le col de cygne se visse sur la surface supérieure du coq (pont de balancier) et il « embrasse » la queue de raquette. Techniquement, le col de cygne remplit un double rôle. Il permet d’appuyer la raquette contre la butée que constitue la vis micrométrique associée au col de cygne. Ainsi le réglage établi par l’horloger demeure toujours le même et ne risque pas d’être altéré par un choc. La combinaison du col de cygne et de sa vis micrométrique permet d’atteindre et de conserver un réglage beaucoup plus fin qu’un système traditionnel dépourvu du tandem col de cygne- vis micrométrique.

Il est difficile d’attribuer l’invention du col de cygne et d’en dater l’apparition. Évidemment, elle est postérieure à l’invention du balancier–spiral par Christian Huygens en 1675. Il semblerait que le col de cygne apparaisse, alors que la chronométrie évolue significativement durant le 19ème siècle. De telles mécanismes perdurent de nos jours dans une horlogerie traditionnelle de haut de gamme, toutefois des mécanismes similaires ont depuis lors été développés (p.ex. : une raquette à double bras réglée et contrainte dans sa position par un plot excentrique). De tels systèmes permettent d’obtenir le même niveau de résultat d’un point de vue strictement technique et fonctionnel pour un coût de production moindre. Ils n’offrent simplement pas la même esthétique, la même poésie qu’un col de cygne finement anglé.

L’horloger commence la fabrication artisanale d’un col de cygne en traçant son profil à l’aide d’une pointe à tracer sur la surface d’une plaque d’acier d’une épaisseur légèrement supérieure à celle du composant terminé. Il en pointe ensuite les différents perçages (vis et pieds). Puis il découpe délicatement le contour du ressort à l’aide d’un bocfil. Les flancs du ressort sont ensuite limés pour amener le ressort à son épaisseur finale et dans le respect absolu de sa forme. Le talon et la lame du ressort sont ensuite anglés et poli à l’aide des outils usuels (limes, cabrons, polissage). Ces opérations sont particulièrement délicates en raison de la longueur, de la finesse et de la forme de la lame du col de cygne. Selon les règles de l’art, l’artisan étire ensuite les traits des flancs de la pièce (satinage) et de l’infime plat qui reste sur la surface supérieure du ressort.

Les traitements thermiques et les opérations de blanchissage qui les suivent sont également particulièrement délicats en raison de la longueur, de la forme et de la finesse du ressort. Le caractère facultatif du col de cygne, sa dimension artisanale, et donc le temps et le coût que nécessite sa fabrication en font un composant réservé à des montres d’un certain niveau de gamme (de qualité et de prix).

Pour optimiser les coûts de production d’une pièce unique ou d’une petite série de composants, l’électroérosion est ici particulièrement intéressante. Les coûts de mise en œuvre et le temps de passage en machine demeurent relativement faible et adaptés aux petits volumes de production. De plus, cette technologie permet de découper des profils complexes et fins, comme c’est le cas du col de cygne, sans exercer la moindre contrainte mécanique sur le composant lors de sa fabrication. En rapport à la méthode artisanale, la découpe par électroérosion offre un gain de temps considérable avec de bonnes répercussions sur les étapes de décorations. La fin du processus de fabrication et de décoration s’apparente à la méthode artisanale. En général, le coût de fabrication d’un col de cygne est tel qu’il en réserve l’usage aux montres de prestiges (haut de gamme). Dès lors les finitions qui lui sont apportées relèvent le plus souvent de la haute horlogerie artisanale.

Une production en grande(s) série(s) justifie l’investissement d’une étampe (outil de frappe) pour fabriquer des cols de cygne à un coût optimal. Le contour élargi du profil est ainsi poinçonné directement dans une bande d’acier d’une épaisseur légèrement supérieure à celle du composant terminé par une presse à étamper. Des étapes manuelles demeurent toutefois incontournables. On doit ainsi ensuite chasser les pieds qui permettront son positionnement sur le coq, amener le ressort à ses cotes finales (profil et épaisseur) tout en lui apportant les finitions et les décorations souhaitées (satinage, anglage etc.).