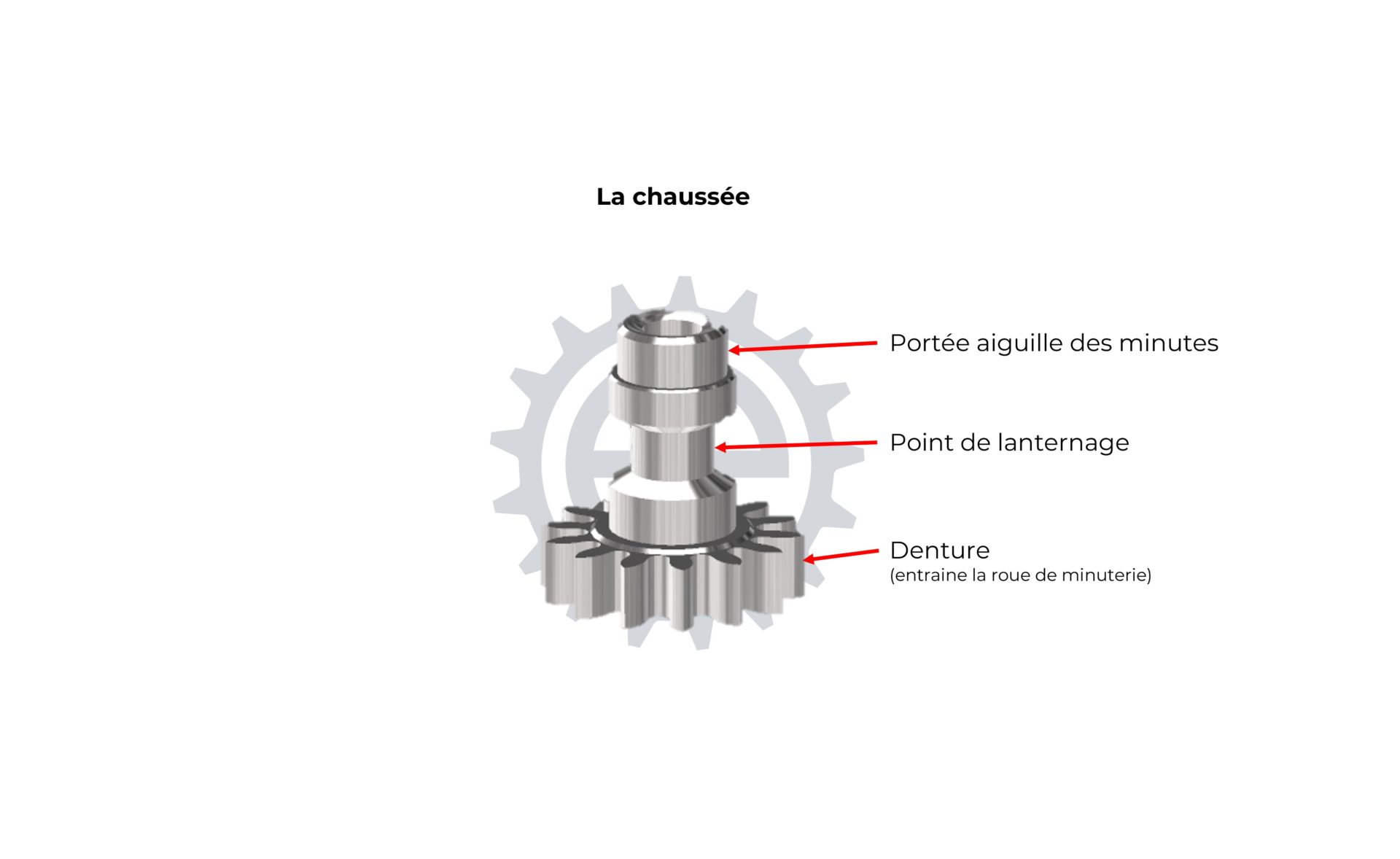

LA CHAUSSEE

Le tigeron du pignon de centre traverse la platine et ressort, généralement au centre du mouvement, du côté cadran de ce dernier. La chaussée est un tube cylindrique, généralement borgne quand il n’y a pas d’aiguilles de secondes au centre, à la base duquel une denture est taillée dans un plus grand diamètre. La chaussée s’ajuste sur le tigeron du pignon de centre, préalablement graissé. Afin que la chaussée puisse être entrainée par le pignon de centre, une gorge (piqure) est pratiquée sur le tigeron du pignon de centre. On pince ensuite le tube de la chaussée à la même hauteur que la piqure du tigeron du pignon de centre. Ce pincement crée un serrage suffisant pour que la chaussée soit entrainée par le pignon de centre. Elle offre en plus l’avantage d’être suffisamment légère pour laisser la chaussée tourner librement sur le pignon de centre lors de la mise à l’heure de la montre (friction grasse). Cette friction est appelée : Le lanternage. On considère qu’un bon lanternage est suffisamment gras lorsqu’on parvient à arrêter le mouvement en mise à l’heure anti-horaire.

Une fois entrainée par le pignon de centre, la chaussée tourne à la même vitesse que lui (1t/h) et peut ainsi porter directement l’aiguille des minutes qui se chasse sur une portée située au plus haut de la chaussée. La denture de la chaussée entraine la roue de minuterie dont le pignon peut entrainer la roue des heures (roue à canon) (rouage démultiplicatif) superposée à la chaussée.

La chaussée est un élément relativement simple à produire, quelle qu’en soit la méthode. Il s’agit d’un pignon cylindrique en acier dénué de pivots. L’ensemble des opérations nécessaires à sa fabrication peuvent être réalisées à l’aide d’un tour et d’un diviseur (tournage, taillage de la denture). Pour minimiser les friction (notamment les surfaces de contact avec la roue des heures), la chaussée est entièrement polie. Une étape également réalisable sur un tour conventionnel.

Enfin, et dans la plupart des cas, l’artisan procédera aux éventuels traitements thermiques requis par l’alliage d’acier choisi (trempes, revenus, recuits). Il reblanchira finalement toutes les surfaces de la chaussée colorée par les traitements thermiques successifs.

A l’échelle industrielle, la chaussée peut être entièrement fabriquée par une décolleteuse. Sa fabrication est simple, et se résume à quelques tournages et au taillage de la denture. Pour minimiser les frictions (notamment les surfaces de contact avec la roue des heures), la chaussée est entièrement polie. Selon l’alliage retenu pour sa fabrication, la chaussée recevra ensuite les traitements thermiques qui lui permettront d’atteindre une dureté optimale.