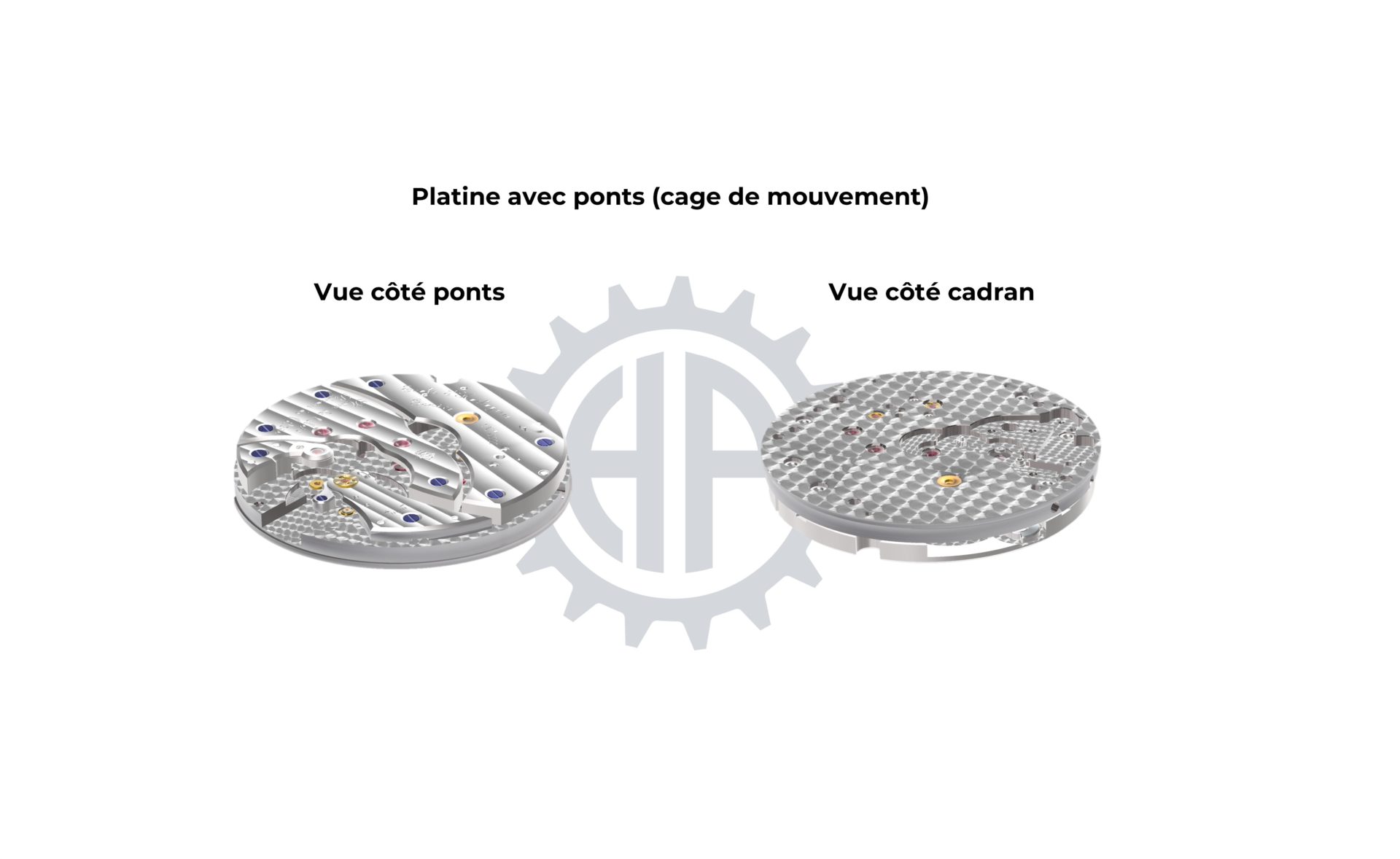

LA PLATINE

Support principal de l’assemblage des composants d’un mouvement, la platine en est le châssis et l’élément principal. Avec les ponts qui viennent directement s’y fixer, ils forment la cage du mouvement. C’est entre la platine et les ponts que sont fixés librement les éléments mobiles du mouvement. Ceux-ci peuvent pivoter autour de leur propre axe entre-paliers (pierres) (barillet, rouage, balancier etc.), ou autour d’un tenon usiné ou chassé dans la platine (bascule de mise à l’heure, roue en couronne etc.). Certains éléments fixes (ressorts, plaques) peuvent y être assemblés solidairement par vissage, chassage voire soudage ou collage.

Afin de garantir une parfaite interaction de tous les composants qui y sont fixés, une platine se doit d’offrir un maximum de rigidité et le plus faible coefficient de dilatation possible.

La platine peut être réalisée dans des matériaux aussi divers que le laiton, le maillechort, l’or, le saphir, le carbone etc.

A l’instar des ponts, la platine peut bénéficier d’une large palette de décorations artisanales (gravure main, squelettage, anglage etc.) ou industrielles. Traditionnellement, les platines en laiton sont protégées de l’oxydation par des traitements galvaniques (dorage, rhodiage), de nos jours des traitements de surfaces hi-tech (PVD, DLC, CVD) offrent une gamme élargie de couleurs et de spécificités.

Bien que la platine soit usuellement ronde elle peut se décliner dans toutes les formes, généralement pour correspondre au dessin de la boite à laquelle elle se destine (tonneau, rectangle, ovale etc.)

La technique de fabrication des platines a évolué au fil du temps. Jadis fabriquées sur des burins-fixes, ceux-ci furent remplacés durant l’ère de l’industrialisation par des tours et des fraiseuses puisant leur énergie des forces motrices (hydrauliques) puis de l’électricité. Au cours du 20e siècle, ces machines sont devenues automatiques (programmation mécanique de séquences d’opérations par cames). Enfin, l’avènement de l’informatique a vu apparaitre les premiers centres d’usinage (machines polyvalentes capables d’effectuer des opérations de fraisage, tournage, perçage) à commandes numériques (automatisation numérique de l’ensemble du protocole de fabrication). Des techniques auxiliaires artisanales (étampages) ou modernes et industrielles (gravure et usinage laser, électroérosion etc.) peuvent, dans certains cas, compléter le procès de fabrication voire s’y substituer.

Historiquement, les platines sont fabriquées en laiton ou en maillechort. Très proches dans leurs compositions, ces deux alliages offrent des propriétés mécaniques idéales à leur usinage et à leur décoration. Apparu au début du 19e siècle, le maillechort est un alliage de laiton (cuivre et zinc) auquel est ajouté du nickel. Le maillechort présente une couleur argentée et résiste si bien à la corrosion qu’il ne nécessite pas de traitement galvanique (rhodiage ou dorage p. ex.). Dès la fin du 20e siècle, de nombreux matériaux synthétiques ou composites ont été utilisés pour la fabrication de platines. On peut citer le corindon synthétique (saphir synthétique), les céramiques, le carbone etc.

Le diamètre de la platine définit le calibre du mouvement et se mesure encore de nos jours en lignes (unité de mesure du moyen-âge. 1 ligne = 2,255mm).

Usuellement, c’est sur la platine qu’on grave ou qu’on poinçonne le poinçon de Maitre (fabriquant), le numéro du calibre (nom de modèle) et le numéro individuel du mouvement.

Plusieurs méthodes et différents outils peuvent s’apparenter à la méthode artisanale.

Avant de procéder à l’usinage de la platine, l’horloger doit procéder à une étape fondamentale qui requiert une précision absolue. Pour un rendement optimal du mouvement l’axe de chaque composant doit être parfaitement positionné par rapport aux autres. Le pointage est réalisé à l’aide d’une machine à pointer. Il définira les centres des différents perçages et tournages qui seront réalisés ultérieurement.

Les centres étant pointés, l’horloger peut ensuite procéder aux différents et nombreux perçages (axe des mobiles, des tenons, trous de vis, de pieds etc.). Ceux-ci seront désormais parfaitement positionnés et permettront une indexation optimale du burin-fixe pour les différentes étapes de tournage.

Le burin-fixe est l’outil de l’artisan par excellence. Il s’agit d’un tour miniature d’établi que l’horloger fixe généralement dans un étau. L’horloger règle d’abord manuellement la profondeur de la coupe (passe). Il actionne ensuite simultanément une manivelle qui entraine le tour et une seconde qui déplace le burin (outil de coupe). En combinant la vitesse de rotation de la platine et la vitesse de déplacement du burin, l’horloger adapte la combinaison de ces deux vitesses par sa sensibilité afin d’obtenir un résultat précis en termes de dimensions ainsi que des finitions garantes d’esthétique et de bon fonctionnement.

Un tour d’établi ou un tour sur banc (motorisés), remplacent souvent le burin fixe. L’usage d’une telle machine ne remet pas en cause l’aspect artisanal de la méthode. Il offre un relatif gain de temps par rapport au burin fixe et permet d’atteindre la même qualité technique et esthétique que le burin fixe.

L’apparition des machines à commandes numériques et leur généralisation dès la fin du 20e siècle, les ont imposées comme principal outil de production des platines. Si quelques artisans voire quelques prototypistes mettent encore une méthode artisanale en œuvre, la très grande majorité des platines sont produites sur des centres d’usinages à commandes numériques. Généralement, ces machines permettent d’effectuer la totalité des opérations d’usinage que requiert une platine (fraisage, perçage, taraudage etc.). Selon les besoins, les spécificités techniques des platines à usiner, les machines pourront être de différentes capacité (3, 4, 5, 6 axes). Une platine conventionnelle pouvant généralement parfaitement être usinée sur une machine évoluant sur 3 axes. Ce mode d’usinage, par les temps de réglage, de mise en œuvre qu’il demande, favorise la rentabilité des productions de grandes séries. On l’apprécie cependant également pour de petites séries et dans la prototypie pour la polyvalence et la « standardisation » de son usage.

Selon la gamme de la montre, une partie ou la totalité des opérations de décoration pourront être réalisées durant les opérations d’usinage. On peut aujourd’hui diamanter un angle ou fraiser des côtes de Genève, sur la même machine que celle qui aura usiné la platine et durant le même cycle de travail. La production de haut de gamme, aura souvent recourt à des méthodes de décoration plus artisanales (ébavurage, anglage, gravure etc.).

Selon les usages industriels, la platine une fois totalement usinée et décorée recevra un traitement de surface pour se protéger de l’oxydation et parfaire son esthétique.

Si les traitements galvaniques (rhodiage, dorage etc.) sont encore d’un usage répandu, les traitements par dépôt physique en phase vapeur (PVD, DLC etc.) s’imposent de plus en plus. Ces derniers traitements ont atteint un niveau de qualité optimal, ils sont plus durs et donc moins vulnérables aux chocs et rayures qu’un traitement galvanique et offrent une palette de couleurs qui ne cesse de s’étoffer tout en pouvant parfaitement reproduire les couleurs galvaniques.

Avant de pouvoir accueillir l’ensemble des composants du mouvement, la platine doit d’abord être pré-assemblée. L’ensemble des « garnitures » de la platine telles que les pierres, les tenons, les pieds y sera fixé.

L’ensemble de ces opérations (industriellement appelé T-0) peut être réalisé par les horlogers qui procéderont à l’assemblage du mouvement, des opérateurs spécialisés voire être totalement automatisé.

Des technologies Hi-tech peuvent être mises en œuvre pour certaines étapes de fabrication de platines. L’électroérosion, la découpe laser pourront par exemple être utiles à des opérations d’ajourage, de squelettage voire de décoration. Dans le cas d’emploi de matériaux non métalliques (céramiques, plastiques, composites, saphir), l’injection précédera parfois les opérations plus traditionnelles d’usinage. Dans ces cas, les opérations d’usinage demanderont toujours, des machines et des outils de haute technologie et un savoir-faire à la hauteur des défis techniques (p. ex. : dureté des matériaux) et des tolérances. Les traitements de surface (généralement sous-traités) sont toujours plus abondamment issus de hautes technologies (PVD, DLC, CVD etc.).